Blog

NGHIÊN CỨU TÌNH HUỐNG: BIỆN PHÁP TỔ CHỨC THI CÔNG NHÀ MÁY CHẾ BIẾN THỦY SẢN 40M X 60M TRONG KHU CÔNG NGHIỆP

BIỆN PHÁP TỔ CHỨC THI CÔNG NHÀ MÁY CHẾ BIẾN THỦY SẢN 40M X 60M TRONG KHU CÔNG NGHIỆP

Phần 1: Khung pháp lý và Các Yêu cầu Thiết kế Nền tảng

Việc thi công một công trình công nghiệp chuyên ngành như nhà máy chế biến thủy sản đòi hỏi sự tuân thủ chặt chẽ không chỉ các quy định xây dựng cơ bản mà còn cả các tiêu chuẩn đặc thù về an toàn vệ sinh thực phẩm và phòng cháy chữa cháy. Phần này sẽ phân tích sâu về khung pháp lý, các tiêu chuẩn thiết kế bắt buộc và các yêu cầu chuyên ngành, tạo nền tảng vững chắc cho toàn bộ quá trình thi công.

1.1. Thủ tục Pháp lý và Cấp phép Xây dựng trong Khu Công nghiệp (KCN)

Việc xây dựng nhà xưởng trong KCN phải tuân thủ một quy trình pháp lý chặt chẽ, được quản lý bởi Ban Quản lý các KCN (BQL KCN) hoặc cơ quan có thẩm quyền tương đương. Quy trình này đảm bảo công trình phù hợp với quy hoạch chung, đáp ứng các tiêu chuẩn kỹ thuật và an toàn.

Phân tích quy trình cấp phép

Quy trình xin cấp phép xây dựng nhà xưởng trong KCN thường bao gồm 6 bước cơ bản, đòi hỏi sự chuẩn bị kỹ lưỡng và phối hợp đồng bộ từ phía chủ đầu tư.

-

- Bước 1: Chuẩn bị và Phê duyệt Dự án: Chủ đầu tư cần xác định rõ mục tiêu, quy mô, tổng mức đầu tư và lập Quyết định phê duyệt dự án, được thông qua bởi cấp có thẩm quyền trong doanh nghiệp.

- Bước 2: Thiết kế Dự án Xây dựng: Lựa chọn đơn vị tư vấn thiết kế có đủ năng lực và kinh nghiệm để lập hồ sơ thiết kế kỹ thuật, bao gồm bản vẽ chi tiết, thuyết minh và dự toán.

- Bước 3: Thẩm định và Thẩm tra Thiết kế: Hồ sơ thiết kế phải được thẩm tra bởi một đơn vị độc lập có tư cách pháp nhân để kiểm tra sự phù hợp với quy chuẩn, tiêu chuẩn áp dụng và hiệu quả đầu tư.

- Bước 4: Nộp Hồ sơ Xin phép: Chủ đầu tư nộp bộ hồ sơ hoàn chỉnh tại BQL KCN hoặc Sở Xây dựng (tùy theo phân cấp quản lý).

- Bước 5: Thẩm định Hồ sơ: Cơ quan cấp phép sẽ kiểm tra tính hợp lệ của hồ sơ, thẩm định nội dung thiết kế, đối chiếu với quy hoạch chi tiết 1/500 của KCN và các yêu cầu về môi trường, PCCC.

- Bước 6: Cấp Giấy phép Xây dựng: Sau khi hồ sơ được thẩm định đạt yêu cầu, cơ quan có thẩm quyền sẽ cấp Giấy phép xây dựng. Thời gian xử lý hồ sơ cấp mới theo quy định là không quá 20 ngày làm việc kể từ ngày nhận đủ hồ sơ hợp lệ.

Hồ sơ pháp lý và các quy định quy hoạch

Hồ sơ xin cấp phép bao gồm các tài liệu bắt buộc và các văn bản bổ sung tùy thuộc vào quy mô và tính chất của dự án.

-

- Hồ sơ bắt buộc: Đơn đề nghị cấp phép, Giấy chứng nhận đầu tư/đăng ký kinh doanh, Giấy tờ về quyền sử dụng đất (Giấy chứng nhận hoặc hợp đồng thuê đất), Quyết định phê duyệt dự án, Hồ sơ thiết kế xây dựng đã được thẩm tra, và các chứng chỉ hành nghề của đơn vị thiết kế.

- Hồ sơ bổ sung: Đối với nhà máy chế biến thủy sản, các hồ sơ này gần như là bắt buộc, bao gồm: Quyết định phê duyệt Báo cáo Đánh giá Tác động Môi trường (ĐTM), văn bản thẩm duyệt thiết kế về PCCC từ cơ quan Cảnh sát PCCC, và Báo cáo khảo sát địa chất công trình.

Một điểm đặc biệt quan trọng trong quá trình này là sự giao thoa thẩm quyền giữa nhiều cơ quan quản lý nhà nước. Mặc dù BQL KCN hoạt động theo cơ chế “một cửa”, nhưng để có được một bộ hồ sơ hợp lệ nộp vào, chủ đầu tư phải hoàn thành các thủ tục riêng lẻ tại các cơ quan khác như Sở Tài nguyên và Môi trường (cho ĐTM) và Cảnh sát PCCC. Thời gian xử lý 20 ngày làm việc của cơ quan cấp phép chỉ bắt đầu khi tất cả các giấy phép con này đã được cấp và nộp đầy đủ. Sự chậm trễ ở bất kỳ khâu nào cũng sẽ làm đình trệ toàn bộ tiến độ. Do đó, một chiến lược hiệu quả là phải triển khai các thủ tục xin thẩm duyệt PCCC và phê duyệt ĐTM song song ngay từ giai đoạn thiết kế cơ sở, thay vì chờ hoàn tất toàn bộ hồ sơ thiết kế kỹ thuật.

Công trình cũng phải tuân thủ nghiêm ngặt quy hoạch chi tiết xây dựng tỷ lệ 1/500 của KCN, vốn là căn cứ pháp lý để xác định các chỉ tiêu kinh tế kỹ thuật cho từng lô đất. Các chỉ tiêu chính bao gồm:

-

- Mật độ xây dựng: Tỷ lệ diện tích chiếm đất của công trình trên tổng diện tích lô đất. Đối với nhà xưởng công nghiệp, mật độ này thường được quy định tối đa là 60-70%.

- Chỉ giới xây dựng và khoảng lùi: Công trình phải được xây dựng trong phạm vi chỉ giới xây dựng, đảm bảo khoảng lùi tối thiểu so với ranh giới lô đất và lộ giới đường nội bộ theo quy định.

- Chiều cao công trình: Phải tuân thủ giới hạn chiều cao tối đa cho phép trong KCN.

1.2. Phân tích các Quy chuẩn, Tiêu chuẩn Thiết kế Xây dựng Bắt buộc

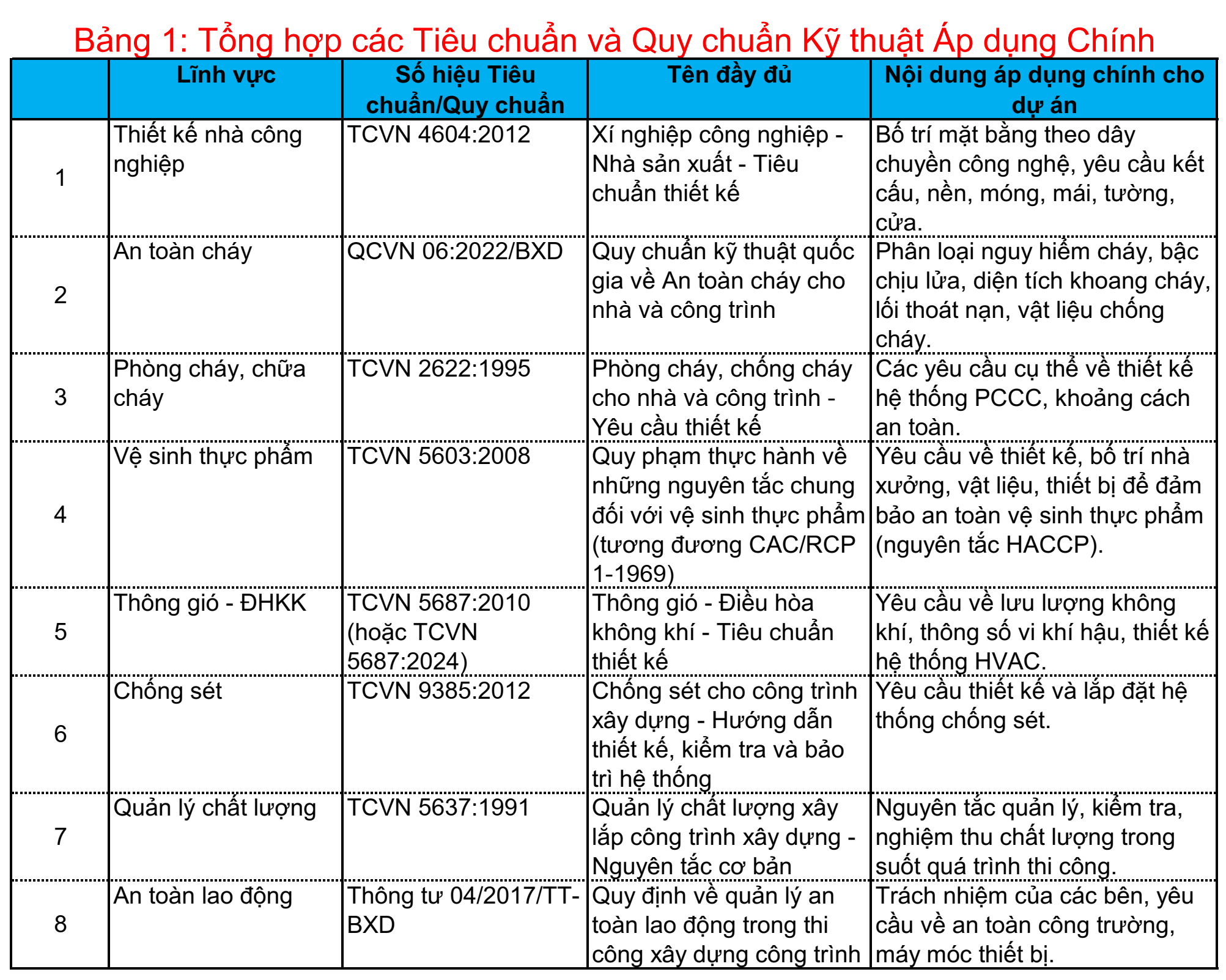

Thiết kế nhà xưởng công nghiệp phải tuân thủ một hệ thống quy chuẩn (QCVN) và tiêu chuẩn (TCVN) của Việt Nam. Hai văn bản quan trọng nhất đối với dự án này là TCVN 4604:2012 và QCVN 06:2022/BXD.

- TCVN 4604:2012 – Nhà sản xuất – Tiêu chuẩn thiết kế: Đây là tiêu chuẩn nền tảng, quy định các yêu cầu về bố trí công năng và kết cấu. Tiêu chuẩn nhấn mạnh việc bố trí các khu chức năng (khu sản xuất chính và khu phụ trợ) phải dựa trên dây chuyền công nghệ và điều kiện cụ thể của khu đất. Tiêu chuẩn cũng đưa ra các nguyên tắc về lựa chọn giải pháp kết cấu, khuyến khích sử dụng cấu kiện điển hình hóa và yêu cầu tính toán kết cấu với các tổ hợp tải trọng bất lợi nhất.

- QCVN 06:2022/BXD – An toàn cháy cho nhà và công trình: Quy chuẩn này có vai trò quyết định đến các giải pháp an toàn cháy của công trình. Dựa trên quy trình sản xuất, loại vật liệu sử dụng và lưu trữ, nhà máy sẽ được phân hạng nguy hiểm cháy nổ (ví dụ hạng D, E) và nhóm nguy hiểm cháy theo công năng (ví dụ F5.1 – nhà sản xuất). Từ đó, quy chuẩn sẽ đưa ra các yêu cầu bắt buộc về bậc chịu lửa của kết cấu, diện tích tối đa cho phép của một khoang cháy, vật liệu sử dụng cho các bộ phận ngăn cháy (tường, sàn), và thiết kế hệ thống lối thoát nạn (chiều rộng, khoảng cách, cửa thoát nạn).

1.3. Yêu cầu Thiết kế Chuyên ngành theo Tiêu chuẩn HACCP/ISO 22000

Đối với nhà máy chế biến thủy sản, việc tuân thủ các nguyên tắc của Hệ thống Phân tích Mối nguy và Điểm kiểm soát tới hạn (HACCP) là điều kiện tiên quyết để đảm bảo an toàn vệ sinh thực phẩm và đủ điều kiện xuất khẩu. Các yêu cầu này ảnh hưởng sâu sắc đến thiết kế kiến trúc và lựa chọn vật liệu.

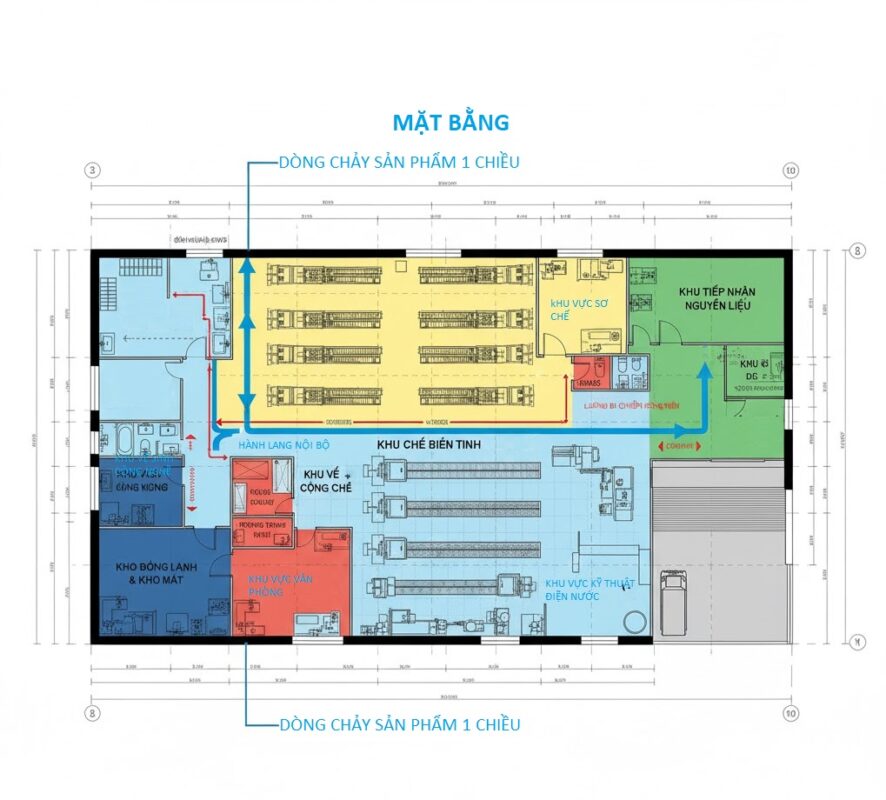

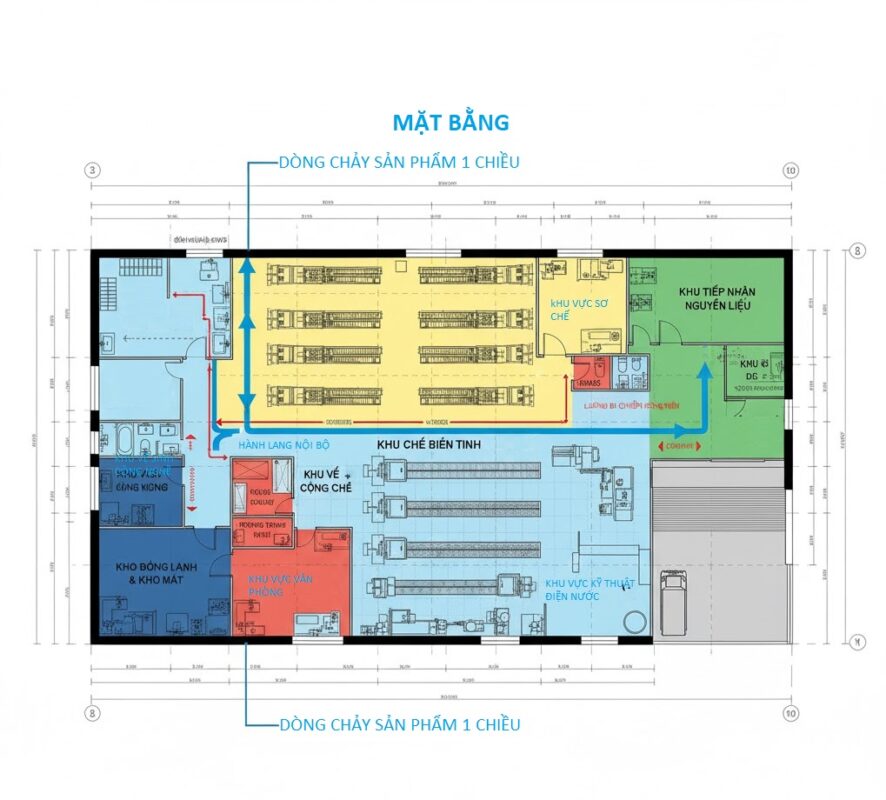

- Nguyên tắc bố trí một chiều: Đây là nguyên tắc cốt lõi, yêu cầu thiết kế dòng di chuyển của sản phẩm theo một hướng duy nhất, từ khu vực nguyên liệu thô (đầu vào) đến khu vực thành phẩm (đầu ra), không có sự giao cắt ngược lại. Mục đích là để ngăn chặn triệt để nguy cơ ô nhiễm chéo giữa các công đoạn. Cần có sự phân chia và cách ly vật lý rõ ràng giữa khu vực “bẩn” (tiếp nhận, sơ chế) và khu vực “sạch” (chế biến tinh, bao gói, bảo quản).

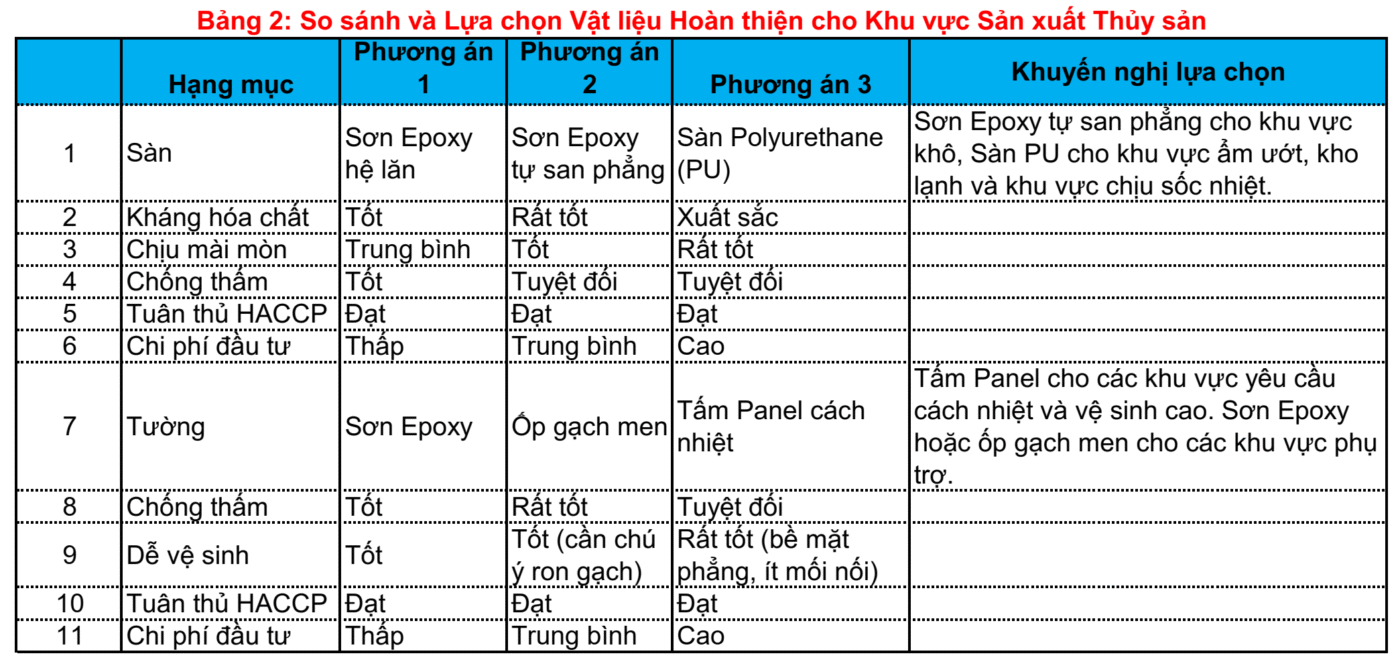

- Đặc tả kỹ thuật vật liệu hoàn thiện:

- Sàn: Phải được làm từ vật liệu không thấm nước, không độc hại, bề mặt phẳng, không trơn trượt, dễ dàng làm vệ sinh và khử trùng, có độ dốc đủ để thoát nước tốt. Các góc tiếp giáp giữa sàn và tường phải được bo tròn để loại bỏ các vị trí khó vệ sinh, ngăn ngừa vi khuẩn tích tụ.

- Tường và Trần: Bề mặt phải phẳng, nhẵn, sáng màu, làm bằng vật liệu không thấm nước, không bị bong tróc, không bám bụi và dễ lau chùi. Trần nhà phải được thiết kế để tránh ngưng tụ hơi nước và rơi rớt bụi bẩn vào sản phẩm.

- Cửa ra vào và Cửa sổ: Phải có bề mặt nhẵn, không thấm nước, dễ làm sạch và đóng kín. Cửa sổ ở khu vực sản xuất phải lắp lưới chống côn trùng. Cửa ra vào giữa các khu vực phải có cơ chế tự động đóng và tại lối vào khu sản xuất cần có bể nước sát trùng để ngâm ủng.

- Hệ thống chiếu sáng: Cần cung cấp đủ cường độ ánh sáng cho các hoạt động sản xuất và kiểm tra chất lượng (khuyến nghị tối thiểu 200 lux). Tất cả các bóng đèn, thiết bị chiếu sáng phía trên khu vực sản xuất phải có chụp bảo vệ an toàn để phòng trường hợp bị vỡ, các mảnh vỡ không rơi vào thực phẩm.

- Việc áp dụng các tiêu chuẩn HACCP/ISO 22000 thường dẫn đến chi phí đầu tư ban đầu cao hơn so với nhà xưởng thông thường. Các yêu cầu về vật liệu như sàn epoxy tự san phẳng kháng hóa chất, vách và trần bằng tấm panel cách nhiệt, hệ thống thoát nước bằng inox 304/316 đều có đơn giá vật tư và chi phí thi công cao hơn đáng kể. Ví dụ, quy trình thi công sàn epoxy đòi hỏi nhiều công đoạn phức tạp từ mài sàn, sơn lót, bả vá đến lớp phủ hoàn thiện, khác biệt hoàn toàn với việc chỉ xoa nền bê tông đơn thuần. Chủ đầu tư cần nhận thức rõ rằng, việc cố gắng tiết kiệm chi phí bằng cách sử dụng các vật liệu thay thế không đạt chuẩn có thể dẫn đến hậu quả nghiêm trọng: không được cấp chứng nhận HACCP, phải tốn kém chi phí để cải tạo, sửa chữa, hoặc thậm chí không thể đưa sản phẩm ra thị trường, đặc biệt là thị trường xuất khẩu. Do đó, ngân sách dự án phải được lập trên cơ sở các yêu cầu kỹ thuật chuyên ngành này ngay từ giai đoạn đầu.

Phần 2: Biện pháp Tổ chức và Chuẩn bị Thi công tại Công trường

Công tác tổ chức thi công khoa học và chuẩn bị mặt bằng kỹ lưỡng là yếu tố quyết định đến tiến độ, chất lượng và an toàn của toàn bộ dự án.

2.1. Công tác Khảo sát và Chuẩn bị Mặt bằng

-

- Khảo sát địa chất: Đây là công tác bắt buộc và phải được thực hiện trước giai đoạn thiết kế kỹ thuật. Kết quả khoan khảo sát sẽ cung cấp các thông số cơ lý của các lớp đất, chiều sâu mực nước ngầm, làm cơ sở để kỹ sư kết cấu lựa chọn giải pháp móng phù hợp (móng nông hay móng sâu), tính toán khả năng chịu tải và độ lún của nền móng, đảm bảo sự ổn định lâu dài cho công trình. Đặc biệt, cần lưu ý tránh các khu vực có mực nước ngầm quá cao vì có thể gây khó khăn và tốn kém cho công tác thi công phần ngầm.

- Giải phóng và san lấp mặt bằng: Toàn bộ khu vực thi công phải được dọn dẹp sạch sẽ, bao gồm việc phá dỡ công trình cũ (nếu có), di dời chướng ngại vật, chặt cây và loại bỏ gốc rễ. Sau đó, tiến hành san lấp mặt bằng theo cao độ đã được phê duyệt trong thiết kế, sử dụng các thiết bị như máy ủi, máy lu để đầm nén, đảm bảo độ chặt yêu cầu và tạo độ dốc hợp lý cho việc thoát nước bề mặt tạm thời trong quá trình thi công.

- Định vị công trình: Sử dụng các thiết bị đo đạc chính xác như máy toàn đạc điện tử để xác định và gửi các mốc tọa độ, tim trục chính của công trình ra thực địa. Các mốc này phải được bảo vệ cẩn thận trong suốt quá trình thi công để làm cơ sở cho việc triển khai các hạng mục tiếp theo.

2.2. Thiết kế Tổng thể Mặt bằng Thi công

Việc bố trí tổng mặt bằng thi công phải được lập thành một bản vẽ chi tiết, dựa trên trình tự thi công các hạng mục, đảm bảo tối ưu hóa không gian, luồng di chuyển của người và phương tiện, đồng thời tuân thủ các quy định về an toàn, PCCC và vệ sinh môi trường.

- Cổng, hàng rào và an ninh: Công trường phải được rào chắn kiên cố xung quanh để ngăn cách với bên ngoài. Cổng chính phải đủ rộng cho xe tải và các phương tiện cơ giới ra vào, có bố trí chốt bảo vệ để kiểm soát người và phương tiện, đảm bảo an ninh công trường.

- Đường công vụ và phân luồng giao thông: Thiết kế hệ thống đường tạm bên trong công trường, bề mặt đường phải được gia cố (bằng cấp phối đá dăm, bê tông lót hoặc tấm thép) để đảm bảo xe tải nặng có thể di chuyển thuận lợi trong mọi điều kiện thời tiết. Cần phân luồng giao thông một chiều để tránh xung đột, đặc biệt tại các khu vực cẩu lắp và nhập vật liệu.

- Khu vực văn phòng và lán trại: Bố trí khu vực nhà điều hành cho ban chỉ huy công trường, phòng họp, văn phòng cho tư vấn giám sát và chủ đầu tư. Lán trại cho công nhân phải đảm bảo các điều kiện vệ sinh, có khu vực nghỉ ngơi, nhà ăn, nhà tắm và nhà vệ sinh riêng biệt.

- Kho bãi vật tư và khu vực gia công: Mặt bằng cần được quy hoạch rõ ràng các khu vực: bãi tập kết vật liệu thô (cát, đá, sỏi); kho có mái che cho xi măng và các vật liệu dễ hư hỏng; bãi gia công, uốn cắt cốt thép; khu vực tập kết các cấu kiện thép tiền chế trước khi lắp dựng.

- Hệ thống điện, nước thi công và thoát nước tạm: Lắp đặt tủ điện tổng và các tủ điện nhánh để cấp điện cho máy móc thi công và chiếu sáng. Lắp đặt hệ thống đường ống cấp nước phục vụ cho công tác trộn bê tông, bảo dưỡng, vệ sinh và sinh hoạt. Xây dựng hệ thống mương, hố ga tạm để thu gom nước mưa và nước thải thi công, tránh gây ngập úng và ô nhiễm.

2.3. Kế hoạch Quản lý An toàn, Môi trường và PCCC Công trường

- An toàn lao động: Nhà thầu phải lập Kế hoạch tổng thể về an toàn lao động chi tiết theo quy định tại Thông tư 04/2017/TT-BXD và trình chủ đầu tư phê duyệt trước khi khởi công. Kế hoạch này bao gồm:

- Tổ chức huấn luyện an toàn lao động cho 100% công nhân.

- Trang bị đầy đủ và giám sát việc sử dụng phương tiện bảo vệ cá nhân (mũ, giày, găng tay, dây an toàn…).

- Thực hiện kiểm định kỹ thuật an toàn đối với các máy, thiết bị có yêu cầu nghiêm ngặt như cần cẩu, máy ép cọc, giàn giáo.

- Lắp đặt hệ thống lan can, lưới an toàn, sàn công tác chắc chắn cho các công việc thi công trên cao.

- Cắm biển báo nguy hiểm, rào chắn các khu vực nguy hiểm như hố đào sâu, khu vực có vật rơi, khu vực vận hành của máy cẩu.

-

Vệ sinh môi trường:

-

Thực hiện các biện pháp giảm thiểu bụi như che chắn công trình bằng lưới, phun nước làm ẩm đường công vụ và các bãi vật liệu.

- Bố trí các thùng chứa rác thải sinh hoạt và rác thải xây dựng. Ký hợp đồng với đơn vị có chức năng để thu gom và xử lý định kỳ. Chất thải nguy hại (vỏ thùng sơn, dầu nhớt thải…) phải được lưu trữ riêng và xử lý theo đúng quy định.

-

-

Phòng chống cháy nổ (PCCC):

-

Trang bị các bình chữa cháy (bột ABC, khí CO2) tại các vị trí có nguy cơ cháy cao như kho vật tư, lán trại, khu vực hàn cắt kim loại, trạm biến áp tạm.

- Ban hành và niêm yết nội quy PCCC, biển cấm lửa, cấm hút thuốc tại các vị trí dễ thấy.

- Thành lập đội PCCC cơ sở tại công trường, được huấn luyện các kỹ năng chữa cháy ban đầu và tổ chức diễn tập định kỳ.

-

Phần 3: Biện pháp Thi công Phần ngầm và Nền móng

Phần móng là kết cấu chịu lực quan trọng nhất, quyết định sự ổn định và tuổi thọ của toàn bộ công trình. Với quy mô nhà xưởng khẩu độ 40m, việc lựa chọn và thi công móng đúng kỹ thuật là yêu cầu tối quan trọng.

3.1. Phân tích và Lựa chọn Giải pháp Móng

Dựa trên các yếu tố về tải trọng công trình và đặc điểm địa chất, giải pháp móng cọc bê tông cốt thép (BTCT) được lựa chọn là phương án tối ưu.

- Luận giải lựa chọn móng cọc: Nhà xưởng kết cấu thép khẩu độ lớn 40m sẽ truyền tải trọng tập trung rất lớn xuống chân cột. Các khu công nghiệp thường được xây dựng trên nền đất yếu, có sức chịu tải kém. Trong điều kiện này, móng cọc là giải pháp hiệu quả nhất để truyền toàn bộ tải trọng của công trình xuyên qua các lớp đất yếu bên trên để tựa vào lớp đất tốt, có khả năng chịu lực cao nằm ở sâu bên dưới. So với móng băng, vốn chỉ phù hợp cho các công trình nhỏ, tải trọng nhẹ trên nền đất tốt, hoặc móng bè, vốn phân bố tải trọng trên diện rộng nhưng có thể bị lún đều hoặc lún lệch trên nền đất quá yếu, móng cọc mang lại sự ổn định và an toàn vượt trội.

- Cấu tạo móng cọc: Một hệ móng cọc điển hình bao gồm ba bộ phận chính:

-

Cọc BTCT: Là các cấu kiện hình trụ hoặc vuông được hạ sâu vào lòng đất để truyền tải trọng.

-

Đài móng: Là kết cấu BTCT đặt trên đỉnh của một nhóm cọc, có nhiệm vụ liên kết các cọc lại với nhau và tiếp nhận tải trọng từ cột truyền xuống.

- Giằng móng (Dầm móng/Đà kiềng): Là các dầm BTCT liên kết các đài móng với nhau theo hai phương, tạo thành một hệ khung cứng, giúp chống lún lệch giữa các móng và làm bệ đỡ cho tường xây.

-

3.2. Quy trình Thi công Móng cọc và Đài móng Chi tiết

Quy trình thi công móng cọc được thực hiện nghiêm ngặt qua 8 bước, đảm bảo chất lượng và sự ổn định của nền móng.

-

Bước 1: Chuẩn bị: Kiểm tra lại bản vẽ thiết kế kết cấu móng. Tập kết đầy đủ vật tư: cọc BTCT đúc sẵn, thép, cốp pha, bê tông. Chuẩn bị máy móc: máy ép cọc, máy đào, máy đầm, trạm trộn bê tông hoặc liên hệ nhà cung cấp bê tông thương phẩm.

-

Bước 2: Ép cọc: Định vị chính xác tim của từng cọc. Sử dụng máy ép thủy lực với đối trọng là tải sắt hoặc neo khoan xuống đất để ép cọc xuống lòng đất. Quá trình ép phải được kiểm soát chặt chẽ, ghi chép lại lực ép và độ sâu của từng đoạn cọc trong “Nhật ký ép cọc”. Cọc được coi là đạt yêu cầu khi đã xuống đến độ sâu thiết kế hoặc khi lực ép đạt đến giá trị tính toán mà độ lún không vượt quá giới hạn cho phép.

-

Bước 3: Đào đất hố móng: Sau khi ép cọc xong, tiến hành đào đất hố móng bằng máy đào theo đúng kích thước và cao độ đáy đài móng, giằng móng như trong thiết kế. Đất đào được vận chuyển ra khỏi khu vực thi công.

-

Bước 4: Xử lý đầu cọc và Đổ bê tông lót: Tiến hành đục phần đầu cọc để loại bỏ lớp bê tông không đảm bảo chất lượng trong quá trình ép. Chiều dài thép chủ của cọc để lại phải đủ để neo vào đài móng theo yêu cầu thiết kế (thường từ 30-50 cm). Sau khi dọn sạch hố móng, tiến hành đổ một lớp bê tông lót mác 100, dày 100 mm. Lớp bê tông này có tác dụng làm sạch, phẳng đáy móng, chống mất nước xi măng cho lớp bê tông móng chính và bảo vệ lớp cốt thép.

-

Bước 5: Gia công và lắp dựng cốt thép: Cốt thép cho đài móng và giằng móng được gia công (cắt, uốn) theo đúng hình dạng, kích thước trong bản vẽ. Sau đó, tiến hành lắp dựng thành các lồng thép, lưới thép và liên kết chắc chắn với thép chủ chờ từ đầu cọc.

-

Bước 6: Lắp dựng cốp pha: Lắp dựng hệ thống cốp pha (thường là cốp pha thép định hình hoặc ván khuôn phủ phim) cho đài và giằng móng. Cốp pha phải được gia cố chắc chắn, đảm bảo thẳng, phẳng và kín khít để không bị biến dạng hoặc mất nước xi măng trong quá trình đổ bê tông.

-

Bước 7: Đổ bê tông: Kiểm tra lại lần cuối vị trí, kích thước cốt thép, cốp pha. Tiến hành đổ bê tông (bê tông thương phẩm hoặc trộn tại chỗ). Bê tông được đổ liên tục và đầm kỹ bằng máy đầm dùi để đảm bảo không bị rỗ, đặc chắc và đồng nhất.

-

Bước 8: Tháo dỡ cốp pha và Bảo dưỡng bê tông: Cốp pha được tháo dỡ sau khi bê tông đã đạt đủ cường độ cần thiết (thường sau 24-48 giờ). Ngay sau khi tháo cốp pha, tiến hành công tác bảo dưỡng ẩm. Bề mặt bê tông phải được giữ ẩm liên tục bằng cách tưới nước, phủ bao tải ướt hoặc các hợp chất bảo dưỡng chuyên dụng trong ít nhất 7 ngày đầu để bê tông phát triển cường độ tốt nhất và hạn chế nứt nẻ do co ngót.

3.3. Thi công Hệ thống Kỹ thuật Ngầm

Công tác thi công các hệ thống kỹ thuật đi ngầm phải được thực hiện đồng thời với giai đoạn làm móng và trước khi thi công nền để tránh phải đục phá về sau.

-

- Hệ thống thoát nước: Lắp đặt các tuyến ống thoát nước mưa, nước thải sản xuất và nước thải sinh hoạt dưới cốt nền nhà xưởng. Các đường ống này phải được đặt đúng vị trí, đảm bảo độ dốc theo thiết kế để nước có thể tự chảy về các hố ga và hệ thống xử lý.

- Bể ngầm: Thi công các kết cấu BTCT cho các bể ngầm như bể thu gom của hệ thống xử lý nước thải, bể chứa nước phục vụ PCCC. Đối với các bể này, công tác chống thấm phải được thực hiện cực kỳ cẩn thận. Trong trường hợp hố đào sâu và địa chất yếu, cần áp dụng biện pháp thi công tường vây bằng cọc cừ larsen thép để chống sạt lở đất và ngăn nước ngầm tràn vào hố móng.

Phần 4: Biện pháp Thi công Phần thân – Kết cấu Thép và Hệ bao che

Phần thân của nhà xưởng công nghiệp hiện đại thường sử dụng giải pháp kết cấu thép tiền chế do có nhiều ưu điểm như khả năng vượt nhịp lớn, thi công nhanh, trọng lượng nhẹ và chi phí hợp lý.

4.1. Quy trình Lắp dựng Khung Kết cấu Thép Khẩu độ 40m

Việc lắp dựng khung thép khẩu độ 40m đòi hỏi thiết bị cẩu có tầm với và sức nâng lớn, cùng với biện pháp thi công an toàn, chính xác.

- Công tác chuẩn bị:

- Kiểm tra cao độ và vị trí của các bu lông neo đã được chôn sẵn trong đài móng.

- Tập kết các cấu kiện thép (cột, vì kèo, xà gồ, giằng) đến công trường theo đúng trình tự lắp dựng.

- Chuẩn bị thiết bị nâng hạ: cần cẩu bánh lốp (tải trọng từ 25 tấn trở lên), xe nâng, giàn giáo công tác và các dụng cụ chuyên dụng (cờ lê lực, máy xiết bu lông).

- Bước 1: Lắp dựng gian khóa cứng: Quá trình lắp dựng luôn bắt đầu từ gian có hệ giằng gió (giằng cột và giằng mái), được gọi là gian khóa cứng. Lắp dựng 4 cột biên của gian này, sau đó tổ hợp và lắp dựng khung kèo đầu tiên. Dùng bu lông cố định tạm thời, sau đó căn chỉnh cao độ và độ thẳng đứng của cột bằng máy kinh vĩ và dây dọi. Lắp đặt ngay hệ thống xà gồ và giằng chéo vĩnh cửu của gian này để tạo thành một khối không gian cứng, ổn định, làm điểm tựa cho việc lắp dựng các khung tiếp theo.

- Bước 2: Lắp dựng các khung kèo điển hình: Từ gian khóa cứng, tiến hành lắp dựng các khung kèo tiếp theo một cách tuần tự. Các bán kèo (nửa khung kèo) có thể được tổ hợp dưới mặt đất thành một khung kèo hoàn chỉnh trước khi cẩu lắp để tăng tốc độ và an toàn. Liên kết giữa cột và kèo, giữa các đoạn kèo được thực hiện bằng bu lông cường độ cao. Việc xiết bu lông phải được thực hiện bằng cờ lê lực để đảm bảo đạt được moment xoắn theo đúng yêu cầu thiết kế.

- Bước 3: Lắp dựng kèo đầu hồi: Lắp đặt các khung kèo và cột tại hai đầu hồi của nhà xưởng.

- Bước 4: Hoàn thiện hệ giằng và xà gồ: Sau khi các khung chính đã được lắp dựng, tiến hành lắp đặt toàn bộ hệ thống xà gồ mái, xà gồ tường, hệ giằng mái, giằng cột và các thanh chống xà gồ. Hệ thống giằng này có vai trò cực kỳ quan trọng trong việc đảm bảo sự ổn định tổng thể của kết cấu thép theo phương dọc nhà.

- An toàn trong lắp dựng: Khu vực làm việc của cẩu phải được rào chắn, có biển báo và người cảnh giới. Công nhân làm việc trên cao bắt buộc phải đeo dây an toàn được móc vào các vị trí chắc chắn. Mọi công tác nâng hạ phải tuân thủ nghiêm ngặt biểu đồ tải của cẩu.

4.2. Thi công Lắp dựng Hệ bao che Cách nhiệt

Hệ bao che cho nhà máy thủy sản không chỉ có chức năng che mưa nắng mà còn phải đáp ứng yêu cầu cao về cách nhiệt và vệ sinh.

- Vật liệu: Sử dụng tấm lợp mái kim loại và vách ngăn bằng tấm panel cách nhiệt. Panel có cấu tạo 3 lớp (hai lớp tôn/inox ở ngoài, lớp lõi cách nhiệt ở giữa). Lõi cách nhiệt thường là Polyurethane (PU) hoặc Expanded Polystyrene (EPS). Panel lõi PU có khả năng cách nhiệt và chống cháy tốt hơn, rất phù hợp cho các khu vực sản xuất cần duy trì nhiệt độ ổn định và đặc biệt là cho việc xây dựng các kho lạnh, kho mát.

- Quy trình thi công vách panel :

-

Lắp khung sườn: Lắp đặt hệ thống xà gồ tường theo đúng khoảng cách và cao độ thiết kế.

-

Dựng tấm panel: Đưa từng tấm panel vào vị trí, liên kết với xà gồ bằng vít tự khoan chuyên dụng. Một lưu ý kỹ thuật quan trọng là phải bắn vít vào đúng vị trí ngàm âm của tấm panel để vít được che đi bởi ngàm dương của tấm tiếp theo, đảm bảo tính thẩm mỹ và khả năng chống thấm.

-

Nối mí: Ghép các tấm panel với nhau, đảm bảo các ngàm liên kết âm-dương ăn khớp chặt và kín, không được dùng lực quá mạnh gây biến dạng tấm.

-

Lắp phụ kiện hoàn thiện: Sử dụng các thanh phụ kiện bằng nhôm hoặc inox định hình (thanh V góc, thanh U bo, phào chân tường) để xử lý các vị trí góc, mối nối với sàn, trần và cửa, tạo thành một bề mặt hoàn thiện kín, phẳng và dễ vệ sinh.

-

- Quy trình lợp tôn mái :

-

Vận chuyển tôn lên mái: Sử dụng tời, cẩu hoặc các hệ thống ròng rọc, ống trượt chuyên dụng để đưa các tấm tôn lên mái một cách an toàn, tránh làm trầy xước, móp méo.

-

Lợp tôn: Bắt đầu lợp từ mép dưới của mái và ngược với hướng gió chính. Cố định tấm tôn vào xà gồ bằng vít bắn tôn có vòng đệm cao su EPDM để đảm bảo chống thấm. Các tấm tôn được gối lên nhau tối thiểu một sóng để ngăn nước mưa tạt vào.

-

Lắp đặt phụ kiện mái: Sau khi lợp xong phần tôn chính, tiến hành lắp đặt các phụ kiện như máng xối để thu nước mưa, ống xối để dẫn nước xuống đất, tôn diềm ở các mép mái, và tấm úp nóc để che khe hở tại đỉnh mái.

-

Với kết cấu khẩu độ lớn 40m, khung thép sẽ có độ võng và chuyển vị ngang dưới tác động của tải trọng và gió lớn hơn so với các khung nhịp nhỏ. Điều này đòi hỏi hệ bao che phải có khả năng thích ứng với các biến dạng này. Các liên kết giữa tấm panel tường và cột thép cần được thiết kế linh hoạt, có thể sử dụng các khe co giãn hoặc các loại vít cho phép dịch chuyển nhỏ. Tương tự, tại các vị trí mối nối giữa các tấm panel, hoặc giữa panel với sàn, cửa, cần sử dụng các loại keo silicone đàn hồi chuyên dụng thay vì các vật liệu cứng, nhằm đảm bảo duy trì được độ kín khít theo tiêu chuẩn HACCP ngay cả khi kết cấu có sự biến dạng.

Phần 5: Biện pháp Thi công Hoàn thiện Chuyên dụng

Công tác hoàn thiện trong nhà máy chế biến thủy sản có vai trò quyết định đến việc đáp ứng các tiêu chuẩn vệ sinh an toàn thực phẩm.

5.1. Thi công Sàn Công nghiệp Chịu tải và Kháng hóa chất

Sàn nhà xưởng là khu vực chịu tác động khắc nghiệt nhất, vừa chịu tải trọng từ thiết bị, xe nâng, vừa phải tiếp xúc thường xuyên với nước, muối, và các hóa chất tẩy rửa.

-

Thi công nền bê tông: Nền nhà xưởng được thi công bằng bê tông cốt thép, mác tối thiểu 250, đổ trên nền đất đã được lu lèn đầm chặt và có trải lớp lót nilon chống thấm ngược. Bề mặt bê tông phải được xoa phẳng bằng máy xoa công nghiệp để tạo độ phẳng cần thiết cho lớp phủ hoàn thiện.

-

Quy trình thi công sơn Epoxy tự san phẳng :

-

Xử lý bề mặt (quan trọng nhất): Sau khi bê tông đủ tuổi (tối thiểu 28 ngày), sử dụng máy mài sàn công nghiệp để mài toàn bộ bề mặt. Công đoạn này nhằm loại bỏ lớp xi măng yếu trên bề mặt, tạo độ nhám và chân bám cho lớp sơn lót. Sau đó, dùng máy hút bụi công suất lớn hút sạch bụi.

-

Thi công lớp lót (Primer): Dùng rulo lăn một lớp sơn lót epoxy hai thành phần. Lớp lót này thẩm thấu sâu vào bê tông, giúp tăng cứng bề mặt và tạo cầu nối vững chắc giữa bê tông và lớp sơn phủ.

-

Thi công lớp phủ tự san phẳng: Trộn hai thành phần A và B của sơn epoxy tự san phẳng bằng máy khuấy chuyên dụng theo đúng tỷ lệ của nhà sản xuất. Đổ sơn đã trộn ra sàn và dùng bàn gạt răng cưa để dàn đều sơn theo độ dày thiết kế (thường từ 2-3 mm). Ngay sau đó, dùng rulo gai lăn qua lại trên bề mặt sơn ướt để phá vỡ các bọt khí phát sinh trong quá trình trộn, đảm bảo bề mặt hoàn thiện không bị lỗ kim.

-

Nghiệm thu và bảo vệ: Sàn cần được giữ khô ráo, không có người và vật đi lại trong ít nhất 24 giờ. Thời gian để sàn đóng rắn hoàn toàn và chịu được tải nặng thường là 7 ngày. Nghiệm thu dựa trên các tiêu chí: độ phẳng, độ bóng, màu sắc đồng đều, không có bọt khí, vết nứt hay bong tróc.

-

-

Yêu cầu kỹ thuật: Sàn hoàn thiện phải đáp ứng các tiêu chuẩn khắt khe: chống trơn trượt (đạt cấp độ R10-R12 theo tiêu chuẩn DIN 51130) , chống thấm nước và các dung dịch chế biến , và có khả năng kháng các hóa chất tẩy rửa, khử trùng thông dụng.

5.2. Xây dựng Tường ngăn, Lắp đặt Cửa và các Kết cấu Phụ trợ

-

Xây tường ngăn: Các tường ngăn chia không gian bên trong nhà xưởng có thể được xây bằng gạch tuynel hoặc lắp dựng bằng hệ vách panel tùy theo yêu cầu công năng và cách nhiệt của từng khu vực.

-

Trát và hoàn thiện tường: Tường gạch phải được trát phẳng. Đối với các khu vực sản xuất, tường phải được sơn phủ bằng sơn epoxy hoặc ốp gạch men lên cao tối thiểu 2m để đảm bảo khả năng chống thấm, chống nấm mốc và dễ dàng vệ sinh, đáp ứng tiêu chuẩn HACCP.

-

Lắp đặt cửa: Lắp đặt hệ thống cửa đi, cửa sổ theo thiết kế. Đặc biệt chú trọng đến việc lắp đặt các loại cửa chuyên dụng: cửa panel cách nhiệt có gioăng kín cho kho lạnh, kho mát; cửa cuốn tốc độ cao cho các khu vực xuất nhập hàng để giảm thiểu thất thoát nhiệt và ngăn côn trùng xâm nhập.

Phần 6: Lắp đặt Hệ thống Cơ Điện (MEP) cho Nhà máy Thủy sản

Hệ thống MEP trong nhà máy chế biến thủy sản có vai trò sống còn, không chỉ cung cấp năng lượng, tiện ích cho sản xuất mà còn phải đảm bảo các tiêu chuẩn nghiêm ngặt về vệ sinh và an toàn.

Một trong những thách thức lớn nhất trong thi công nhà máy thực phẩm là sự phối hợp giữa nhà thầu xây dựng và nhà thầu MEP. Các hệ thống như thoát nước sàn, đường ống cấp nước, ống luồn dây điện thường phải được đặt ngầm trong kết cấu bê tông hoặc đi âm trong tường. Nếu không có sự phối hợp chặt chẽ và một bản vẽ thiết kế phối hợp (shop drawing coordination) được phê duyệt từ sớm, việc đục phá các kết cấu đã hoàn thiện để lắp đặt MEP là không thể tránh khỏi. Điều này không chỉ gây lãng phí chi phí và thời gian mà còn ảnh hưởng nghiêm trọng đến chất lượng chống thấm và tính toàn vẹn của kết cấu. Biện pháp thi công tối ưu là phải tổ chức các cuộc họp phối hợp định kỳ, sử dụng bản vẽ tổng hợp (combined drawing) và thực hiện nghiệm thu kỹ lưỡng công tác lắp đặt ống chờ, định vị thiết bị trước mỗi đợt đổ bê tông.

6.1. Hệ thống Cấp thoát nước và Xử lý Nước thải

-

Hệ thống thoát nước sàn:

-

Vật liệu: Toàn bộ hệ thống mương, phễu thu và vỉ chắn rác trong khu vực sản xuất phải được làm bằng inox 304 hoặc 316 để chống ăn mòn do muối và hóa chất tẩy rửa, đồng thời đảm bảo yêu cầu vệ sinh.

-

Biện pháp thi công: Mương và phễu thu sàn được định vị chính xác vào vị trí trong ván khuôn nền trước khi đổ bê tông. Phải đảm bảo độ dốc của mương () và sàn về phía phễu thu để không bị đọng nước. Các đoạn mương inox được liên kết với nhau bằng phương pháp hàn TIG có khí Argon bảo vệ để chống oxy hóa mối hàn, đảm bảo độ bền và kín.

-

-

Hệ thống xử lý nước thải:

-

Đặc tính nước thải: Nước thải từ nhà máy chế biến thủy sản có nồng độ ô nhiễm hữu cơ (BOD5, COD), chất rắn lơ lửng (TSS), Nitơ (N), Phốt pho (P) và dầu mỡ rất cao, không thể xả trực tiếp ra môi trường.

Quy trình công nghệ xử lý: Một hệ thống xử lý nước thải thủy sản điển hình bao gồm các công đoạn xử lý cơ học, hóa lý và sinh học. Quy trình phổ biến gồm: Song chắn rác -> Bể tách mỡ -> Bể điều hòa (để ổn định lưu lượng và nồng độ) -> Bể tuyển nổi không khí hòa tan (DAF) kết hợp hóa chất keo tụ để loại bỏ TSS và dầu mỡ -> Bể Anoxic (khử Nitơ) -> Bể Aerotank (xử lý chất hữu cơ bằng vi sinh hiếu khí) -> Bể lắng sinh học -> Bể khử trùng. Nước sau xử lý phải đạt QCVN 11:2008/BTNMT hoặc quy chuẩn riêng của KCN.

Thi công: Xây dựng các bể xử lý bằng BTCT chống thấm. Lắp đặt các thiết bị cơ khí (máy bơm, máy thổi khí, máy gạt bùn), hệ thống đường ống công nghệ và tủ điện điều khiển tự động theo đúng bản vẽ thiết kế công nghệ đã được phê duyệt.

-

6.2. Hệ thống Thông gió và Điều hòa Không khí (HVAC)

-

Tiêu chuẩn thiết kế: Hệ thống HVAC phải được thiết kế tuân thủ TCVN 5687:2010 (hoặc phiên bản mới nhất TCVN 5687:2024), đảm bảo các thông số về nhiệt độ, độ ẩm, và chất lượng không khí cho từng khu vực.

-

Giải pháp thông gió và làm mát:

-

Thông gió chung: Sử dụng hệ thống quạt hút công nghiệp gắn trên mái hoặc trên tường để tạo đối lưu không khí, hút khí nóng, hơi ẩm và mùi ra ngoài, đồng thời cấp khí tươi vào nhà xưởng.

-

Làm mát: Hệ thống làm mát bay hơi bằng tấm Cooling Pad là một giải pháp tiết kiệm năng lượng, có thể giảm nhiệt độ không khí xuống 5-8°C. Tuy nhiên, hệ thống này làm tăng độ ẩm không khí, do đó không phù hợp với các khu vực cần kiểm soát độ ẩm như kho bảo quản hoặc phòng đóng gói thành phẩm.

-

Điều hòa không khí: Các khu vực có yêu cầu cao về nhiệt độ, độ ẩm và độ sạch (phòng chế biến tinh, phòng bao gói) cần được lắp đặt hệ thống điều hòa không khí chính xác.

-

6.3. Hệ thống Điện và Chiếu sáng Công nghiệp

Môi trường ẩm ướt và có tính ăn mòn của nhà máy thủy sản đặt ra những yêu cầu rất cao về an toàn điện.

-

Vật liệu và thiết bị chống ăn mòn, chống ẩm:

-

Thang máng cáp: Phải sử dụng loại có khả năng chống ăn mòn cao như thép mạ kẽm nhúng nóng hoặc inox 316.

-

Ống luồn dây điện: Sử dụng ống thép luồn dây điện kín nước (loại IMC hoặc RSC) và các phụ kiện (hộp nối, khớp nối) cũng phải có lớp phủ chống ăn mòn tương đương.

-

Tủ điện và thiết bị: Vỏ tủ điện, thiết bị đóng cắt, ổ cắm phải có cấp bảo vệ chống bụi và chống nước tối thiểu IP55 trở lên.

-

-

Biện pháp lắp đặt an toàn:

-

Tất cả các hệ thống thang máng cáp, ống luồn dây điện phải được lắp đặt cách bề mặt tường hoặc kết cấu một khoảng tối thiểu 6mm (1/4 inch) để không khí lưu thông, tránh đọng ẩm và ăn mòn.

-

Hệ thống điện phải được trang bị đầy đủ các thiết bị bảo vệ như aptomat chống rò (RCBO), hệ thống nối đất an toàn và hệ thống chống sét lan truyền.

-

6.4. Hệ thống PCCC Toàn diện

Hệ thống PCCC là hạng mục bắt buộc và phải được thẩm duyệt thiết kế bởi cơ quan Cảnh sát PCCC trước khi thi công.

-

Hệ thống báo cháy tự động: Lắp đặt các đầu báo khói, đầu báo nhiệt tại các vị trí phù hợp trong toàn bộ nhà xưởng, kết nối về trung tâm báo cháy đặt tại phòng bảo vệ. Hệ thống phải có khả năng phát hiện cháy sớm và phát tín hiệu báo động kịp thời.

-

Hệ thống chữa cháy:

-

Hệ thống chữa cháy vách tường: Bao gồm bể nước dự trữ PCCC, cụm máy bơm chữa cháy (bơm điện, bơm diesel, bơm bù áp), hệ thống đường ống và các họng lấy nước chữa cháy được bố trí bên trong và ngoài nhà xưởng.

-

Hệ thống chữa cháy tự động Sprinkler: Đây là hệ thống chữa cháy hiệu quả nhất cho nhà xưởng. Các đầu phun Sprinkler được bố trí trên trần, kết nối với hệ thống đường ống luôn chứa đầy nước có áp lực (hệ thống ướt). Khi có cháy, nhiệt độ tăng cao sẽ làm vỡ bầu thủy tinh của đầu phun, nước sẽ tự động phun ra dập tắt đám cháy tại khu vực đó.

-

Bình chữa cháy xách tay: Trang bị các bình chữa cháy bột hoặc khí CO2 tại các vị trí dễ thấy, dễ lấy để xử lý các đám cháy nhỏ, mới phát sinh.

-

6.5. Lắp đặt Kho lạnh và các Thiết bị Công nghệ

-

Thi công kho lạnh:

-

Vỏ kho: Kho lạnh được lắp ghép từ các tấm panel PU cách nhiệt, có độ dày phù hợp với nhiệt độ bảo quản (ví dụ 100-150mm cho kho đông). Các tấm panel được liên kết với nhau bằng khóa camlock, đảm bảo độ kín khít tuyệt đối.

-

Nền kho: Nền kho lạnh phải có cấu tạo cách nhiệt đặc biệt và lớp chống thấm để ngăn ngừa hiện tượng cơi nền do đóng băng.

-

Cửa kho: Sử dụng cửa trượt hoặc cửa bản lề chuyên dụng cho kho lạnh, có gioăng cao su kín và hệ thống điện trở sưởi khung cửa để chống đóng băng, kẹt cửa.

-

-

Lắp đặt hệ thống lạnh:

-

Lắp đặt cụm máy nén – dàn ngưng tụ ở bên ngoài kho, tại vị trí thông thoáng.

-

Lắp đặt các dàn bay hơi (dàn lạnh) bên trong kho, đảm bảo luồng không khí lạnh tuần hoàn đều.

-

Kết nối hệ thống bằng ống đồng, bảo ôn kỹ lưỡng, nạp môi chất lạnh (gas) và kết nối với tủ điện điều khiển nhiệt độ tự động.

-

Phần 7: Quy trình Nghiệm thu, Bàn giao và Khuyến nghị Vận hành

Công tác nghiệm thu và bàn giao là giai đoạn cuối cùng, xác nhận công trình đã hoàn thành theo đúng thiết kế, đạt yêu cầu chất lượng và đủ điều kiện đưa vào sử dụng.

7.1. Công tác Nghiệm thu và Quản lý Chất lượng

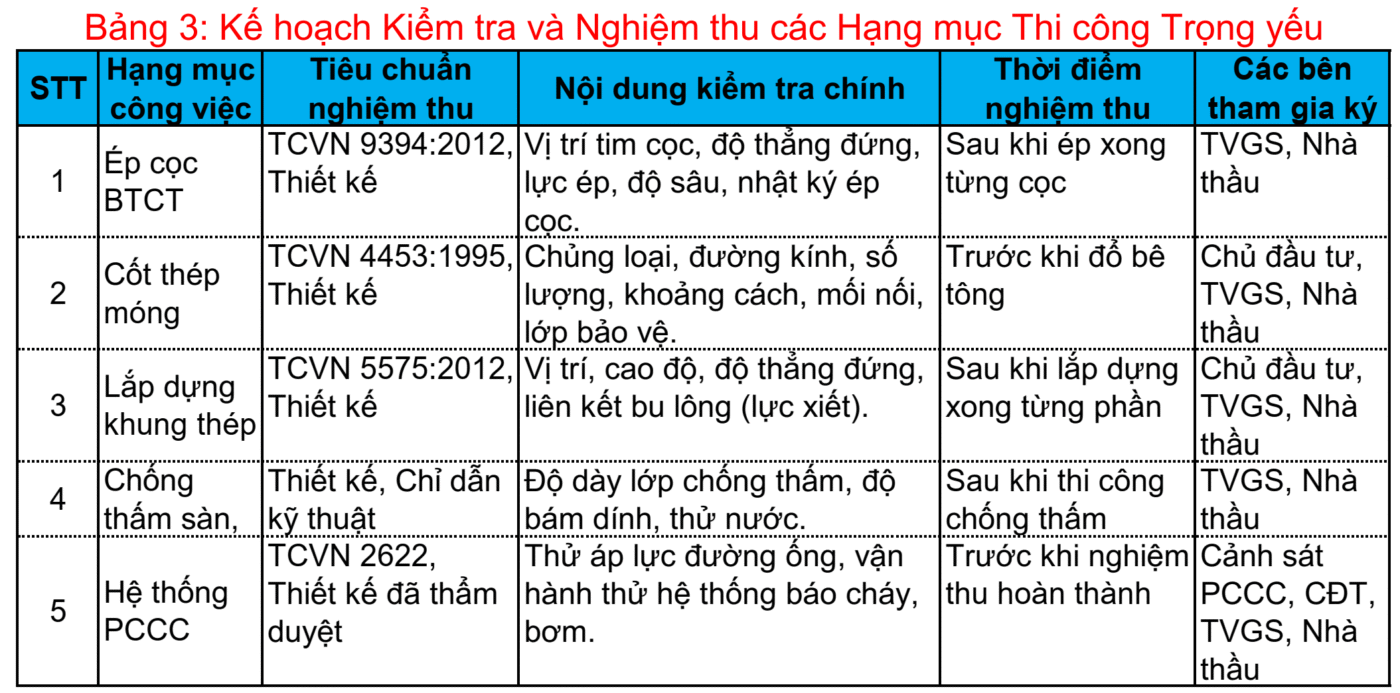

Quá trình quản lý chất lượng phải được thực hiện xuyên suốt, tuân thủ các nguyên tắc của TCVN 5637:1991 và các quy định hiện hành.

-

Nghiệm thu vật liệu đầu vào: Tất cả vật liệu, cấu kiện, thiết bị trước khi đưa vào công trường phải được kiểm tra chứng chỉ xuất xứ (CO), chứng chỉ chất lượng (CQ) và đối chiếu với yêu cầu của thiết kế.

-

Nghiệm thu công việc xây dựng: Mỗi công việc hoàn thành đều phải được nghiệm thu trước khi chuyển sang công việc tiếp theo. Đặc biệt quan trọng là nghiệm thu các công việc bị che khuất như cốt thép móng, đường ống đi ngầm, công tác chống thấm.

-

Nghiệm thu giai đoạn thi công: Nghiệm thu sau khi hoàn thành các phần chính của công trình như phần móng, phần khung kết cấu thép, phần hoàn thiện.

-

Nghiệm thu hoàn thành công trình: Sau khi hoàn thành toàn bộ các hạng mục, chủ đầu tư, nhà thầu thi công và tư vấn giám sát sẽ tiến hành nghiệm thu tổng thể để đưa công trình vào sử dụng.

7.2. Hồ sơ Hoàn công và Bàn giao Đưa vào Sử dụng

-

Lập hồ sơ hoàn công: Nhà thầu thi công có trách nhiệm lập bộ hồ sơ hoàn công, phản ánh trung thực hiện trạng công trình đã xây dựng. Bộ hồ sơ này bao gồm: bản vẽ hoàn công, các biên bản nghiệm thu, nhật ký thi công, các chứng chỉ chất lượng vật liệu, kết quả thí nghiệm, và các tài liệu pháp lý liên quan.

-

Bàn giao: Sau khi nghiệm thu hoàn thành, nhà thầu tiến hành bàn giao công trình cho chủ đầu tư cùng toàn bộ hồ sơ hoàn công, các tài liệu hướng dẫn vận hành, quy trình bảo trì cho tất cả các hệ thống thiết bị đã lắp đặt.

7.3. Khuyến nghị về Bảo hành và Bảo trì Công trình

-

Bảo hành: Công trình được bảo hành theo các điều khoản trong hợp đồng và quy định của pháp luật. Trong thời gian bảo hành, nhà thầu có trách nhiệm sửa chữa miễn phí các hư hỏng, khiếm khuyết do lỗi thi công hoặc vật liệu.

-

Bảo trì định kỳ: Để đảm bảo công trình vận hành ổn định, an toàn và bền vững, chủ đầu tư cần xây dựng và thực hiện một kế hoạch bảo trì định kỳ chi tiết cho tất cả các hạng mục:

-

Kết cấu và hệ bao che: Kiểm tra định kỳ tình trạng lớp sơn chống gỉ của kết cấu thép, các liên kết bu lông, tình trạng chống thấm của mái và máng xối.

-

Sàn công nghiệp: Thường xuyên vệ sinh, kiểm tra và sửa chữa kịp thời các vết nứt, trầy xước trên bề mặt sàn epoxy.

-

Hệ thống MEP: Thực hiện bảo trì, bảo dưỡng định kỳ cho toàn bộ hệ thống điện, PCCC, HVAC, xử lý nước thải, kho lạnh theo đúng khuyến cáo của nhà sản xuất và quy chuẩn kỹ thuật để đảm bảo chúng luôn hoạt động hiệu quả và an toàn.

-